roducts

roducts产品分类

应用案例

contact产品知识

News如何利用无损检测的方法对铸钢节点常见的缺陷作出判断? 文章来源:admin 更新时间:2015/8/28

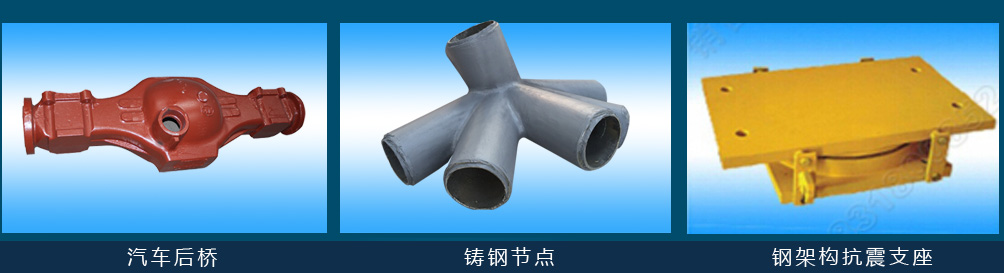

铸钢节点检测过程中常见的缺陷有:裂纹、夹砂、夹渣、气孔、缩孔、疏松、冷隔、型芯撑未熔合、内冷铁未熔合等。对于这些缺陷如何利用无损检测的方法对其作出准确的判断?

1、裂纹是铸钢件缺陷中最需要引起注意的。当铸钢件的各个部位冷却速度不同时,就会产生内应力。当内应力超过该温度下的承受能力时,便会造成铸钢件的撕裂而变形成裂纹。铸钢件中的裂纹划分可以分为热裂纹(Hottear)、缩孔性裂纹(Shrinkagecrack)和冷裂纹(Coldcrack)三种,其中后两种是铸钢件中最危险的缺陷。

裂纹绝大多数产生在应力集中区,磁粉检测用于发现表面裂纹。存在于铸钢件内部的裂纹选择超声检测。超声检测时缺陷反射波相当强烈,底面反射波下降严重,可采用直探头、斜探头并用的探伤方法检测,缺陷形状以线状显示。

2、冲砂、夹砂和夹渣冲砂和夹砂都是由于砂子渗入铸件内部而产生,钢熔液中混入熔渣后又将钢水注入铸型中,熔渣没有完全浮上来,形成夹渣。这3种缺陷的形态都比气孔略有棱角,超声波探伤时和气孔的反射近似,但反射波相对较弱。

3、气孔是钢溶液中的气体没有浮上来而残留在钢中,或者是铸型和型芯产生的气体浸入钢溶液中形成的,多数情况下是和型砂一起呈现在铸钢件的上部和表面层,偶尔也会产生在中心位置。气孔接近于球形,超声波探伤时,缺陷波和底波共存,缺陷波与底波的反射波起伏强弱交替。

4、缩孔或疏松是在凝固过程中补缩通道被堵,熔液供给不足时产生的,缩孔分为集中缩孔(Shrinkagecavity)和中心缩孔(Center-lineshrinkage),集中缩孔是在某一个地方产生较大的空洞,中心缩孔是沿着铸件的中心轴形成的多孔性组织。超声波探伤时,疏松的缺陷反射波相对比较分散缺陷深度处于内层,缩孔能准确定的埋藏深度,。

5、冷隔是一种在同一铸件中一次浇铸或者两次浇铸时由于温度偏低,金属液体没有充分熔合在一起,其边界形成的带有氧化层的隔层。超声波探伤有很强的多次反射回波。

6、型芯撑未熔合和冷铁未熔合这两种缺陷也是铸钢件中常见的缺陷,是残留在铸钢件内的型芯撑未完全熔化或为增加凝固速度而放入的内冷铁未完全熔化所致。超声波检测时缺陷形状接近于型心撑或冷铁的形状。由于型芯撑在目视检查时极易发现,建议在目视检查环节就将其刨除焊补、使型芯撑未熔合的缺陷的返修在热处理之前进行。

上一篇:铸钢节点成品检测过程介绍

下一篇:如何做好铸钢件的焊后处理工作?